时间:2019.10.08 来源:http://pjtghrf.cn/浏览量:载入中...

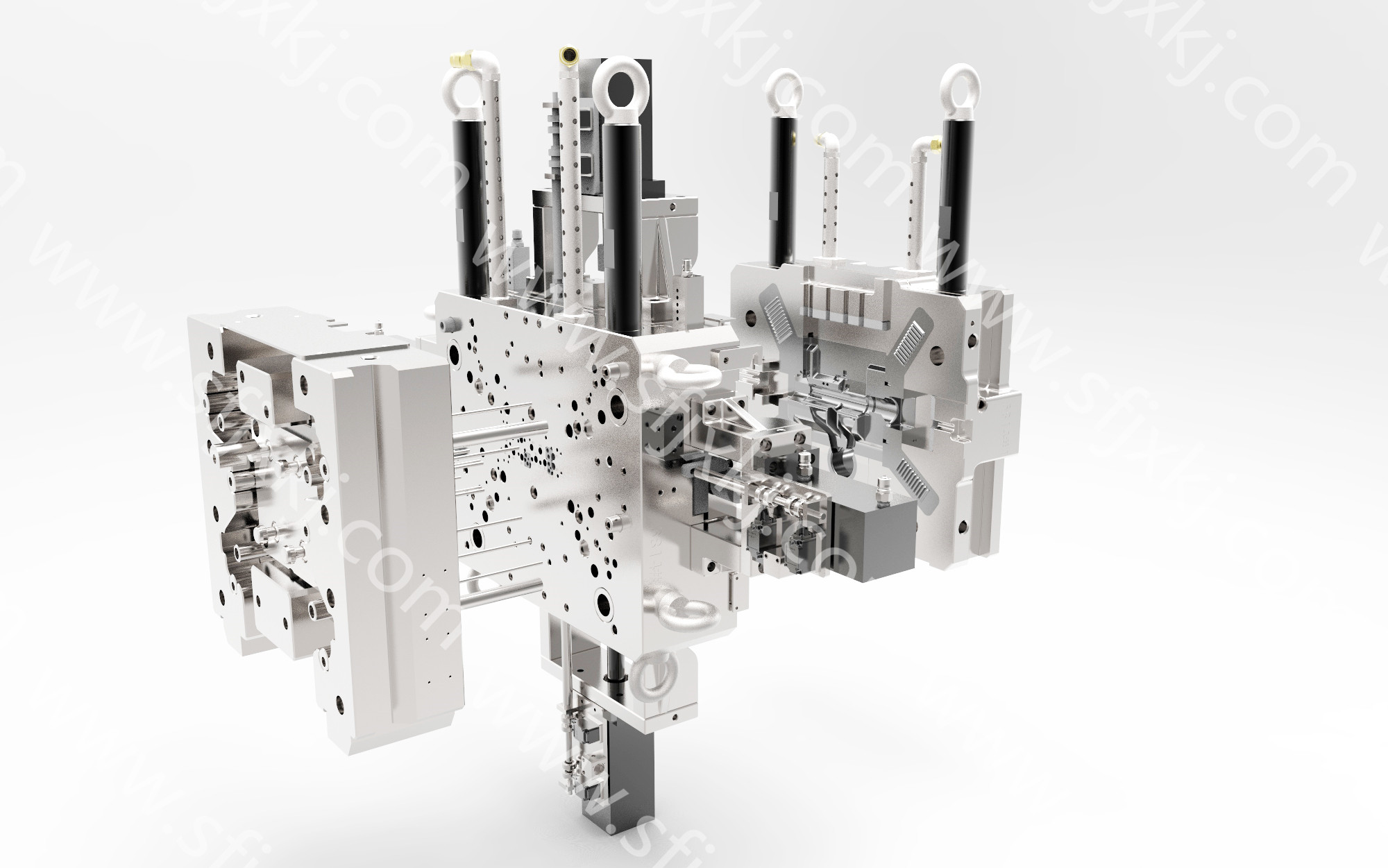

看到模具,大家就会想到是在高温高压的状态中,通过以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需要的各种模子和工具。那加上压铸两字其实就很简单,再加上高速和高压,经由压铸而铸成的压铸件之尺寸公差甚小,表面精度甚高,在大多数的情况下,压铸件不需再车削加工即可装配应用,有螺纹的零件亦可直接铸出。压铸模具就是两者结合一下:是铸造金属零部件的一种工具, 一种在专用的压铸模锻机上完成压铸工艺的工具。那具体的话,下面上海神富机械科技有限公司的小编就来详细给大家介绍一下吧。

其实主要压铸的基本工艺过程是:金属液先低速或高速铸造充型进模具的型腔内,模具有活动的型腔面,它随着金属液的冷却过程加压锻造,既消除毛坯的缩孔缩松缺陷,也使毛坯的内部组织达到锻态的破碎晶粒。毛坯的综合机械性能得到明显的提高。压铸材料、压铸机、模具是压铸生产的三大要素,缺一不可。所谓压铸工艺就是将这三大要素有机地加以综合运用,使能稳定地有节奏地和有效地生产出外观、内在质量好的、尺寸符合图样或协议规定要求的合格铸件,甚至优质铸件的过程。

在压铸过程中,也会出现着一些问题,如何去解决这些问题铸造出完好的模具呢?

压铸模具表面温度的控制对生产高质量的压铸件来说,是非常重要的。不平均或不适当的压铸模具温度亦会导致铸件尺寸不稳定,在生产过程中顶出铸件变形,产生热压力、粘模、表面凹陷、内缩孔及热泡等缺陷。模温差异较大时,对生产周期中的变量,如填充时间、冷却时间及喷涂时间等产生不同程度的影响。

1).冷纹:产生的主要原因是熔汤前端的温度太低,相叠时有痕迹

改善方法:

1.检查壁厚是否太薄(设计或制造) ,较薄的区域应直接充填

2.检查形状是否不易充填;距离太远、封闭区域(如鳍片(fin) 、凸起) 、被阻挡区域、圆角太小等均不易充填.并注意是否有肋点或冷点

3.缩短充填时间,缩短充填时间的方法

4.改变充填模式

5.提高模温的方法

6.提高熔汤温度

7.检查合金成分

8.加大逃气道可能有用

9.加真空装置可能有用

2).气孔:产生的主要原因是熔解时、在料管中、在模具中、离型剂产生空气夹杂在熔汤中

改善方法:

1.适当的慢速

2.检查流道转弯是否圆滑,截面积是否渐减

3.检查逃气道面积是否够大,是否有被阻塞

4.检查离型剂是否喷太多,模温是否太低

5.使用真空

3).缩孔:产生的主要原因是当金属由液态凝固为固态时所占的空间变小,若无金属补充便会形成缩孔,通常发生在较慢凝固处

改善方法:

1.增加压力

2.改变模具温度.局部冷却、喷离型剂、降低模温、.有时只是改变缩孔位置,而非消缩孔

4).波纹:产生的主要原因是第一层熔汤在表面急遽冷却,第二层熔汤流过未能将第一层熔解,却又有足够的融合,造成组织不同

改善方法:

1.改善充填模式

2.缩短充填时间

5).出现在分模面的孔:产生的主要原因是可能是缩孔或是气孔

改善方法:

1.若是缩孔,减小浇口厚度或是溢流井进口厚度

2.冷却浇口

3.若是气孔,注意排气或卷气问题

6).缩陷:产生的主要原因是缩孔发生在压件表面下面

改善方法:

1.同改善缩孔的方法

2.局部冷却

3.加热另一边

7).冒泡:产生的主要原因是气体卷在铸件的表面下面

改善方式:

1.减少卷气(同气孔)

2.冷却或防低模温

8).粘模:

原因:

1.锌积附在模具表面

2.熔汤冲击模具,造成模面损坏

改善方法:

1.降低模具温度

2.降低划面粗糙度

3.加大拔模角

4.镀膜

5.改变充填模式

6.降低浇口速度

好啦,那小编就介绍到这里啦,由此可见,压铸模具是压铸生产中不可缺少的一部分,模具使用的情况决定了模具寿命、生产效率和产品质量,影响着压铸的成本。更多详情可以咨询上海神富机械科技有限公司吧。

联系电话:021-67277117-8680

公司地址:上海市金山区金流路269号

公司新闻MORE+

行业动态MORE+